Genoma Digital Model (GDM)e

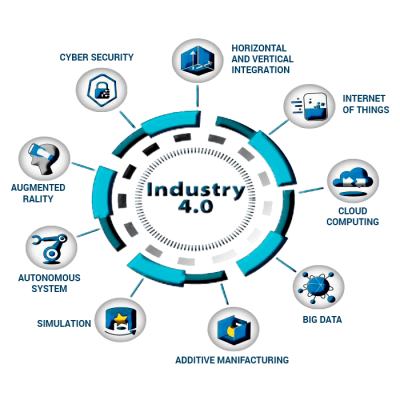

In ogni Sistema Produttivo le Funzioni di GDM realizzano e mettono in pratica gli auspici della rivoluzione “Industry 4.0”

Creano nuove strutture automatiche

in tema di Gestione dei compiti e dei controlliInnovano i concetti in tema di

Gestione degli Asset

Gestione della Conoscenza

Gestione dei Sistemi di Qualità

Assistono il Manager con Robot informatici che orchestrano

processi

performance

La risposta concreta per innovare l’organizzazione dei Sistemi Produttivi di qualsiasi tipo con gli automatismi della rivoluzione di Industry 4.0

GDM Stabilisce una nuova visione

dei capisaldi dello sviluppo industriale del secolo scorso

L’architettura del Paradigma “GDM” ha reso l’applicazione delle tecnologie della “IV Rivoluzione Industriale” (Industry 4.0) in merito all’automazione dei “Sistemi Produttivi” una realtà, e non più solo un auspicio futuribile

RIVOLUZIONI INDUSTRIALI

| 1780 |

| Prima Rivoluzione Industriale |

| Primo telaio e prime macchine a vapore |

| 1870 |

| Seconda Rivoluzione Industriale |

| Organizzazione della produzione di massa tramite energia elettrica e catena di montaggio |

| 1970 |

| Terza Rivoluzione Industriale |

| Hardware e Software Automazione digitale della macchina |

| 2011 |

| Quarta Rivoluzione Industriale |

| Automazione digitale totale delle parti organizzative e produttive della fabbrica |

Per comprendere il fenomeno occorre andare al 1780, anno definito spartiacque in quanto nella storia dell’umanità segna l’inizio ufficiale della rivoluzione industriale. Infatti prima del 1780 la civiltà aveva a disposizione ben poche risorse tecniche ed energetiche diverse dal ferro e dal fuoco.

La macchina a vapore si colloca quindi in posizione strategica nella storia del progresso dell’umanità; prima di questa scoperta lo scenario tecnico era molto diverso e legato molto alle energie naturali:

- i trasporti per terra si effettuavano con carri a traino animale

- i trasporti via mare avvenivano su navi a vela

- la fonte energetica più diffusa era il fuoco generato dal carbone o dalla legna

- la fonte luminosa più diffusa erano il lume ad olio e le candele a cera

Come si nota, le condizioni tecniche prima del 1780 erano le stesse del 3.500 a.C. (anno in cui l’archeologia ha datato i primi documenti storici attendibili).

Tutte le meraviglie tecnologiche che hanno impresso una velocità sempre crescente alla storia del progresso umano sono successive alla macchina a vapore.

Infatti, la prima macchina che usava la forza del vapore come fonte energetica fu costruita nel 1769. (La macchina a vapore di James Watt – anche nota come macchina a vapore di Boulton e Watt – fu il primo esempio di macchina a vapore con condensatore separato proposta al mercato mondiale).

Una delle prime applicazioni dell’energia del vapore è stata la costruzione di navi o battelli con motore a vapore.

Il primo modello funzionante fu varato da Claude de Jouffroy nel 1783. Si trattava però di un prototipo ancora sperimentale, poiché il primo vero battello a vapore applicò l’apparato motore inventato da James Watt e fu fatto navigare da Robert Fulton lungo il fiume Hudson nel 1807.

Arrivando ai nostri giorni prendiamo atto che la quarta rivoluzione industriale ha lo scopo di portare le attività produttive ad operare con una tecnica il più possibile automatizzata e interconnessa, nella quale le componenti “tecnologiche” e quelle “organizzative” sono considerate di pari importanza.

Questa automazione del rapporto tra Macchina, Uomo e Organizzazione del sistema produttivo è possibile con l’utilizzo delle nuove tecnologie digitali. L’uso del Digitale, quando mette insieme processi ed organizzazione, produce un forte impatto nell’ambito delle più importanti direttrici di sviluppo.

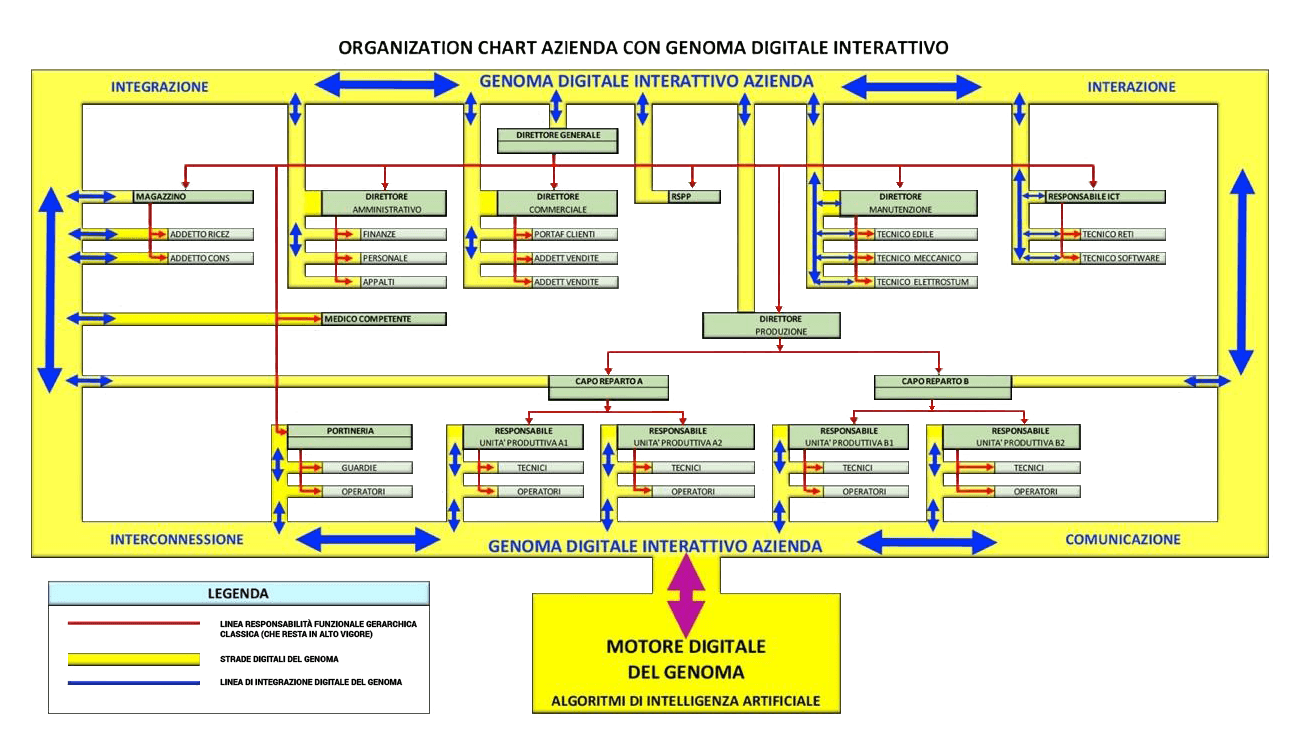

Analisi dello schema classico

dell’attuale Organizzazione

dell’Azienda o dell’ENTE

Attualmente lo schema classico con il quale si configura l’organizzazione di un sistema produttivo è perfetto ma muto. Sono ben definiti ruoli, gerarchie, persone, processi e asset, che tuttavia restano collegati tra di loro solo da una linea. Nella realtà ogni parte è isolata dall’altra e per produrre un’informazione contestualizzata occorre il dispendio di molte risorse con rischi di imprecisioni e ritardi, che spesso producono danni economici e di immagine.

Per superare la cronica mancanza di informazioni contestualizzate, ovvero per intravedere la strada che renda fruibili in azienda o nell’Ente, in modo preciso ed a costi accettabili, i processi di intercorrelazione ed interagenza, occorre una nuova architettura.

Per trovare la soluzione che permetta di realizzare con semplicità il progresso promesso dalla scienza dell’organizzazione, occorre partire dall’analisi di ciò che sta alla base dell’attuale dottrina. Occorre rivedere gli strumenti che collegano le varie parti dell’organizzazione.

Occorre aggiornare e rivedere il concetto di gestione del perimetro e delle gerarchie dell’Azienda (sistema di riferimento). Sulla definizione di ciò che è il perimetro e sul come si snodano le gerarchie aziendali non c’è nulla da aggiungere: siamo già allo stato dell’arte. Lo strumento principale che illustra il perimetro e le gerarchie organizzative aziendali, è ben definito nel documento “Organization Chart” nel quale sono indicati tutti i processi e tutte le figure aziendali che li governano e li collegano.

Questo validissimo strumento organizzativo è il punto di partenza della ricerca innovativa sul “Genoma Digital Model”, in quanto possiede tutti gli elementi necessari, ovvero le linee che collegano tutto il fare di un “Sistema” (in questo caso una azienda). Infatti, ingrandendo l’Organization Chart sino ai minimi dettagli, si arriva ad ogni “ASSET”.

Le linee indicate nello schema dell’Organization Chart sono di lettura chiara e precisa.

La conoscenza che emana il documento, seppure a prima vista classificabile come conoscenza di tipo “esplicito”, in effetti, per la ricerca condotta sul Genoma Digital Model, è considerata di tipo “semi esplicito”. In base alla ricerca effettuata, si è arrivati alla conclusione che il fatto di aver pubblicato il documento e averlo reso accessibile a tutti gli strati dell’azienda non lo rende minimamente “interattivo”. Inserire lo schema Organization Chart nelle procedure competenti produce l’accesso ai suoi contenuti, che tuttavia restano solo nella mente di chi li studia. Aver reso disponibile il documento non significa averlo reso interattivo e parlante.

Per un ulteriore progresso occorre trasformare le linee gerarchiche “mute”, indicate nell’“Organization Chart”, in linee tra di loro “Interagenti, Connesse e Correlate”, capaci, in modo “automatico”, di esplicitare, congiungere, annodare, intrecciare, legare insieme tutti i componenti della gerarchia aziendale. In questo modo le linee e le gerarchie, da “Statiche” divengono “Dinamiche” e soprattutto “Interagenti”.

LA RICERCA DI GIS INTERNATIONAL SU COME APPLICARE LE NUOVE TECNOLOGIE DI INDUSTRY 4.0 NELL’AUTOMAZIONE DEI SITEMI PRODUTTIVI

La “Mission” principale di GDM è quella di “Automatizzare” l’organizzazione del sistema produttivo.

Il Paradigma “Genoma Digital Model” (GDM) di GIS International nasce dalla necessità tecnologica di attuare con una piattaforma informatica flessibile e con caratteristiche di alta duttilità, le promesse di Industry 4.0.

Per fare in modo che attraverso il Paradigma Genoma Digital Model GDM i benefici promessi dalla rivoluzione potessero essere applicati alle molteplici attività produttive della società, abbiamo individuato tre direttrici base dell’architettura delle logiche e dei dati.

La prima direttrice riguarda la centralizzazione delle informazioni e la loro conservazione con l’utilizzo e la gestione dei dati attraverso gli strumenti:

- Cloud computing;

- AI e machine learning;

- Edge computing;

- Sicurezza informatica;

- Open data;

- Internet of Things;

- Horizontal and Vertical data;

- Machine-to-Machine (M2M)

La seconda è quella del Knowledge Management (KM): una volta raccolti i dati, bisogna ricavarne informazione e valore. Sotto questo profilo, attualmente solo l’1% dei dati grezzi raccolti viene trasformato in Informazioni contestualizzate. Gap che la quarta rivoluzione intende eliminare, consentendo alle attività produttive di ottenere vantaggi di conoscenza e creare valore.

Questa rivoluzione porta a due grandi innovazioni:

- “Machine Learning”, dalle macchine cioè che perfezionano la loro resa “imparando” dai dati via via raccolti e analizzati

- “Organization Learning”, che porta l’organizzazione del sistema produttivo ad imparare dalla contestualizzazione dei dati trasformati in informazione e conoscenza.

La terza direttrice impatta con la robotica. Questa branchia si occupa di automatizzare i processi e rendere reale le potenzialità del digitale come fautore dell’automazione tanto attesa.

Questo comprende la manifattura additiva, la robotica, le comunicazioni, le interazioni Machine-to-Machine (M2M) e le nuove tecnologie per immagazzinare e utilizzare dati trasformati in tempo reale in formazioni contestualizzate e dunque in valore.

La nostra ricerca sull’ utilizzo delle tecnologie di Industry 4.0 nasce nel novembre del 2017 nel momento in cui ci siamo posti la domanda di come potevamo con l’aiuto delle tecnologie di Industry 4.0, integrare i nostri software in una unica struttura logica di dati che incorporasse:

Organizzazione produttiva

- Persone

- Processi

- Beni

- Procedure

- Servizi

- Organizzazione

- Sistemi di Controllo della Qualità

Su queste riflessioni e sulla complessità delle sfide che comportavano, si è incentrata la ricerca che ha portato alla definizione e costruzione del “Paradigma Informatico” in grado di dare diverse risposte applicative poste dalla rivoluzione di Industry 4.0.

Abbiamo chiamato il nostro paradigma informatico Genoma Digital Model GDM

La struttura logica di Genoma Digital Model – GDM

Il paradigma logico “Genoma Digital Model” – GDM innova la gestione dei collegamenti tra tutti i componenti (Asset), di un “Sistema organizzativo” (Azienda, Società, Ente e simili). Il GDM genera tra tutti i componenti del “Sistema Organizzativo”:

- intercorrelazione;

- interagenza.

Attraverso funzioni digitali innovative, controlla tutte le fasi operative legate al “Sistema”.

Il GDM opera su due livelli:

- Completa interscambiabilità dei dati tra tutte le componenti;

- Gestione dei dati per la trasformazione in Informazioni.

Il GDM pone al centro della sua architettura logica funzionale le componenti basilari dell’Organizzazione:

- Le Persone;

- I Processi;

- Le Procedure.

Genoma Digital Model

Tutte le componenti sono interconnesse con una “Relazione” dinamica che ha la caratteristica di essere integrata ed interattiva.

Con l’interscambiabilità dei dati che ne segue, il GDM è in grado di costruire nell’organizzazione un vero e proprio “Tessuto Connettivo”, capace di far dialogare in tempo reale tutte le parti che costituiscono l’organizzazione:

- Funzioni;

- Personale;

- Processi;

- Procedure;

- Fornitori;

- Clienti.

La profonda ed estesa capacità di raccogliere i dati, contestualizzarli e trasformarli in informazioni, è una delle “Funzionalità” centrali del GDM, che tramite questo processo crea nell’infrastruttura la comunicazione tra gli elementi che, seppur su sponde diverse, portano prima al monitoraggio, poi alla crescita dell’organizzazione.

Gli strumenti logici del tessuto connettivo del GDM, come in natura, svolgono diversi compiti attorno e dentro l’organizzazione. Il GDM, in funzione delle prerogative morfologiche e funzionali, distingue quattro tipi di strumenti connettivi allocati nella struttura del Genoma dell’organizzazione:

| STRUMENTO | COMPITO SVOLTO | SIMILITUDINE CON LA CELLULA | |

| 1 | Relazione Informatica | Mantenimento della struttura degli ASSET | Simili alle cellule della famiglia delle fibroblasti, condroblasti, osteoblasti |

| 2 | Verifica | Sicurezza e Protezione degli ASSET | Simili alle cellule delle famiglie macrofagi, mastociti, leucociti |

| 3 | Comunicazione | Comunicazione tra gli ASSET e il motore logico centrale | Simili alle cellule del sistema nervoso periferico, tipo neuroni sensoriali |

| 4 | Sviluppo della Conoscenza | Gestione dei dati | Simili alle cellule del sistema nervoso centrale, tipo neuroni motori e associativi |

Il GDM è in condizione di eseguire azione su tutte le parti del “Sistema Organizzativo”, estrarre dati, trasformarli in informazioni contestualizzate per essere parte integrante di “Cruscotti” e “Report” tanto utili al management.

Gli elementi principali che compongono l’architettura del GDM

La piattaforma GDM è composta da tre elementi che operano come un unico corpo vivente ed imitano alcune funzioni della cellula.

Gli strumenti di integrazione insieme a quelli di Interconnessione costituiscono il tessuto connettivo con il quale la piattaforma GDM digitalizza tutti i processi e tutto quello che gira attorno ai processi, apportando all’intero processo produttivo la creazione di ulteriore valore.

Il GDM permette la completa interscambiabilità dei dati tra gli Asset, e quindi è in grado di eseguire controlli sugli stessi, ed estrarre informazioni contestualizzate utili al management del sistema.

- PERIMETRO DEL GENOMA

Logiche e caratteristiche degli ASSET - GENI DEL GENOMA

Controllo dello stato di funzionamento degli ASSET - MOTORE INFORMATICO

Confronto tra caratteristiche e funzionamento degli ASSET;

Emissione di informazioni contestualizzate e Report

Le funzioni gestionali informatiche possedute dal GDM sono innovative in quanto al punto 2 dell’algoritmo della sua architettura, sono inseriti quattro strumenti specialistici che agiscono, seppure con compiti molto diversi, in modo integrato:

| Integrazione | Connessione | Interazione | Comunicazione |

| Rappresentati con l’acronimo: ICIC | |||

Questi strumenti consentono al GDM di dialogare con gli ASSET del “Sistema” per prelevare, estrarre, confrontare, costruire, comunicare e contestualizzare i dati.

L’interscambio dei dati che il GDM produce è in grado di generare in modo nativo e automatico tra tutti gli ASSET: Integrazione, Connessione, Interazione e Comunicazione.

Questa proprietà permette al GDM di gestire i dati provenienti dalle diverse Funzioni del Sistema in modo organico e automatico. Attraverso i suoi algoritmi, il GDM è in grado di prelevare gli “Output” da qualsiasi “Asset”, portarli in “Input” nei propri algoritmi, elaborarli e quindi fornire le corrispondenti risposte “Output” finali.

Informazioni “Pervasive” in “Tempo Reale”

Il motore informatico di GDM, utilizzando le funzioni ICIC, è in grado di generare in “Tempo Reale” ovvero su tutti gli “Asset” e tutti gli “Ambiti” dell’organizzazione nel Sistema, informazioni contestualizzate completamente “Pervasive”.

Informazioni Pervasive

Tempo Reale

Le risposte coprono tutta la gamma delle attività legate ai diversi processi presenti e vengono fornite tramite informazioni lineari o contestualizzate.

L’azione informatica è indipendente dal “Fare” dell’utente. Essa agisce su ogni tipo di organizzazione produttiva, incluso Industria, Agricoltura, Terziario, Terziario Avanzato, Enti Amministrativi.

SCHEMA FUNZIONAMENTO DEL GENOMA DIGITALE

INTERATTIVO DELLA STRUTTURA GDM

Nel GDM, gli output sono le risposte date al sistema o all’ASSET, costituenti la base delle importanti informazioni contestualizzate tramite le quali si instaura la gestione consapevole e informata che crea quindi progresso. Il compito di contestualizzare i dati è affidato al motore informatico che in virtù delle Tool Logiche, di Intelligenza Artificiale e di Knowledge Management, inserite nell’architettura in modo nativo, produce le già citate ed attese informazioni organizzate e report su ogni parte del “Sistema”.

L’AMMODERNAMENTO APPORTATO DAL GDM

Costruire il Genoma Interattivo dell’Azienda o dell’Ente con le funzioni di “Genoma Digital Model” GDM

Come buona prassi scientifica in voga da qualche decennio, per trovare soluzione ai problemi di miglioramento dei vecchi schemi, si cerca ispirazione nella natura. Dopo diverse ricerche, l’indagine delle affinità porta alla conclusione che la risposta alle domande potrebbe essere quella di collegare tutti gli aspetti aziendali come nella cellula vivente che lega le componenti che la fanno funzionare in modo interattivo, coordinato e armonico.

Realizzare tra tutte le componenti di un “SISTEMA”

funzioni di connessione e correlazione automatiche

è possibile, imitando in parte il funzionamento della cellula.

Per restare nei confini della concretezza scientifica, si precisa che per adesso, l’obiettivo della similitudine fatta non è quello di imitare l’intera architettura tecnologica della cellula, ma di trarre spunto soltanto dagli aspetti più facilmente riproducibili, tramite gli strumenti disponibili di Information Technology, Knowledge Management ed Intelligenza Artificiale.

Come cambia l’Organization Chart di un Sistema Produttivo dotato dell’ architettura GDM

Si tratta di organizzare l’azienda come alcune parti della cellula vivente. Il processo in grado di rendere tutte le parti dell’organizzazione dell’azienda integrate ed interconnesse, come lo sono quelle della cellula vivente, è alla nostra portata. Gli attuali strumenti di Information Technology, Knowledge Management e Intelligenza artificiale, rendono la sfida realizzabile con successo.

Utilizzando gli strumenti informatici e tecnologici attuali siamo in grado di creare una “Mappa interattiva” delle componenti dell’azienda capace di collegare, congiungere, annodare, trasmettere, tutta la “Mission”.

L’uno presente ed interagente con tutto

Le logiche di GDM permettono la costruzione tra tutte le componenti dell’Azienda di una mappa Interattiva in grado di realizzare le promesse della scienza descritte prima, in quanto in virtù delle sue capacità di calcolo relazionale, il GDM si prende carico non solo di interconnettere ogni funzione, ma di interagire con le stesse, raccogliere i dati prodotti e contestualizzarli nelle informazioni tanto preziose per il manager, al quale offre la possibilità di comprendere meglio i fenomeni aziendali e quindi lo pone in condizione di generare il progresso desiderato.

Le logiche di GDM per attuare l’interattività tra le componenti produttive agiscono su tre parametri:

- PERIMETRO DEL GENOMA

Logiche e caratteristiche degli ASSET - GENI DEL GENOMA

Controllo dello stato di funzionamento degli ASSET - MOTORE INFORMATICO

Confronto tra caratteristiche e funzionamento degli ASSET;

Emissione di informazioni contestualizzate e Report

La mappa del GDM svolge un compito simile a quello di una “Ruota motrice” che mette assieme l’intera organizzazione aziendale in un unico elemento capace di:

- Integrare

- Correlare

- Interconnettere

- Comunicare

- Interagire (interazione)

Le logiche di GDM per attuare l’interattività tra le componenti produttive agiscono su tre parametri:

- PERIMETRO DEL GENOMA

Logiche e caratteristiche degli ASSET - GENI DEL GENOMA

Controllo dello stato di funzionamento degli ASSET - MOTORE INFORMATICO

Confronto tra caratteristiche e funzionamento degli ASSET;

Emissione di informazioni contestualizzate e Report

La mappa del GDM svolge un compito simile a quello di una “Ruota motrice” che mette assieme l’intera organizzazione aziendale in un unico elemento capace di:

- Integrare

- Correlare

- Interconnettere

- Comunicare

- Interagire (interazione)

Questi strumenti gestionali svolgono nel GDM un ruolo simile a quello dei “geni” della cellula: portano l’innovativo e radicale cambiamento atteso.

Scompaiono i vuoti di integrazione e comunicazione tra le varie componenti del sistema “azienda”; al loro posto appaiono linee di flusso dinamiche “vive”, capaci di generare Interazioni, prima sullo scambio dei dati e poi sulla trasformazione dei dati in informazione. L’effetto più grande che lo strumento GDM produce è dunque l’interazione tra le componenti dell’azienda, ovvero la capacità intrinseca che ogni parte ha di influenzare in meglio il resto a cui è collegata, ovvero tutta l’organizzazione.

Come agisce il Paradigma Interattivo

“Genoma Digital Model” GDM

nel Sistema Produttivo (Azienda o Ente)

Il GDM, per realizzare lo scopo della sua progettazione, svolge i compiti su tre direttrici principali riconducibili a:

- Integrazione e connessione di tutte le parti o “Asset” componenti l’azienda

- Questo compito interessa il perimetro delle componenti aziendali, e il GDM lo realizza costruendo le relazioni tra tutte le parti o “Asset”.

- Gestione dei dati provenienti dai controlli e verifiche su tutte le parti o “Asset” aziendali

- Questo compito viene svolto con gli strumenti ICIC e dal motore di cui il GDM è dotato, che funziona come il nucleo della cellula:

- Conosce i controlli, le verifiche e gli obiettivi legati a tutti i processi;

- Conosce i tempi delle verifiche pianificate;

- E’ in grado di misurare gli esiti delle verifiche;

- Questo compito viene svolto con gli strumenti ICIC e dal motore di cui il GDM è dotato, che funziona come il nucleo della cellula:

- Contestualizzazione dei risultati prodotti

- GDM è in grado di indicare le eventuali azioni di adeguamento per i casi in cui i risultati sono diversi dagli obiettivi stabiliti;

- GDM è in grado di produrre statistiche con informazioni contestualizzate.

Occorre sottolineare che il GDM esegue questi compiti informatici in modo trasparente all’utente; una volta inserito in azienda, il GDM è in condizioni di gestire milioni di relazioni e milioni di operazioni logiche tra tutte le sue parti (ASSET), per produrre le informazioni ed i report di gestione.

Inserimento del Genoma Interattivo GDM nel Sistema Produttivo

L’inserimento del Genoma Digitale Interattivo nell’Azienda è un processo naturale, senza ostacoli.

Non occorre nessun cambiamento di strategia o di visione, tutto resta invariato.

Lo schema di Organization Chart non necessita minimamente di essere cambiato.

Le componenti dell’azienda sono inserite nel GDM con naturalezza, senza alcuna forzatura. Le stesse linee gerarchiche presenti nell’Organization Chart, sono seguite con esattezza sino a comprendere tutti gli Asset e i processi collegati.

Il GDM, per ogni parte, componente o Asset, definisce le sue caratteristiche funzionali e assegna le relazioni che lo collegano con il resto dell’azienda.

Tutto ciò senza cambiare l’impostazione della struttura aziendale: il cambiamento è trasparente all’utente.

Gli effetti della presenza del GDM sono però fortemente innovativi.

Il GDM produce, attraverso i suoi algoritmi di intelligenza artificiale, intercorrelazione e interagenza (interazione) in grado di collegare, congiungere e annodare. Fornisce in ogni settore tutte le informazioni necessarie ai tecnici ed al manager per governare al meglio l’azienda.

Con il GDM Il concetto di ASSET viene aggiornato

Una delle innovazioni che il “Genoma Digitale Interattivo” porta nel sistema in cui è installato consiste nel fatto che, in virtù dei suoi algoritmi intrinseci nativi, cambia di concetto di “Gestione dell’ASSET”.

Con le funzionalità del GDM, l’ASSET da “statico” diviene “Dinamico”, senza alcun sforzo progettuale.

Il Genoma Digitale Model GDM è stato progettato per trattare allo stesso modo sia l’ASSET “Individuale” (semplice) che l’ASSET “Aggregato” (complesso).

Una delle proprietà che il GDM conferisce al sistema, è la capacità di configurare il perimetro dell’insieme in cui l’ASSET è inserito.

Il GDM configura allo stesso modo sia le funzioni ed i compiti di un solo ASSET ELEMENTARE, che di un insieme di ASSET tra loro ETEROGENEI.

Questa proprietà, unita a quelle già descritte, consente al GDM di produrre in modo nativo, ovvero programmabile direttamente dall’utente, senza assistenza specialistica, informazioni contestualizzate complesse.

L’utente con il GDM è in grado di ottenere, con la stessa facilità, sia le informazioni su una semplice “Macchina” che sull’intera “Unità produttiva” di cui la macchina fa parte.

QUALITÀ INTRINSECA E QUALITÀ ISO

La struttura del GDM introduce il principio di

“Qualità Intrinseca”

La struttura del GDM aggiorna l’applicazione delle Norme ISO

La ricerca cha ha portato a definire gli algoritmi del GDM ha evidenziato che i processi tecnico/scientifici sviluppati dai Software e dai Sistemi Gestionali attuali, a supporto della organizzazione dei sistemi, sono ancora settoriali e manuali.

Proprio in quanto figlio di Industry 4.0, l’architettura logica dati del GDM è di tipo “Olistico”, ovvero tocca tutto il perimetro del sistema produttivo in ogni sua parte; le sue funzioni di controllo toccano sia le componenti apicali che periferiche, in modo che tutto possa essere controllato ed inserito in un grande circolo virtuoso. Con GDM viene introdotto a beneficio dell’utente il concetto di “Qualità Intrinseca”, che assicura il corretto funzionamento di tutte le parti dell’organizzazione.

Il datore di lavoro, i governanti e gli azionisti, in una società sempre più performante e concorrente, sono molto impegnati ad avere una migliore produzione e minori perdite. E’ importante in tal senso essere misurati, ed è nel controllo delle piccole cose che si realizza buona parte del miglioramento e del progresso. GDM agisce proprio in questa direzione, fornisce all’utente uno strumento facile da usare che lo conduce con mano in tutto il perimetro produttivo (Genoma) in modo totale.

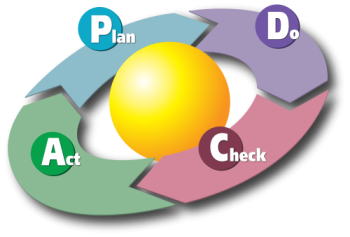

Pur considerando il fatto che le moderne scienze dell’organizzazione e comunicazione evidenziano un presente luminoso dotato di ottimi strumenti gestionali, occorre costatare che il processo PDCA (Plan, Do, Check, Act), basato sull’“itegrazione” del formidabile citato quartetto, resta indipendente, manuale e scollegato dal resto del sistema. Apportare al ciclo PDCA l’intercorrelazione e interagenza prevista dalla norma ISO 9001:2015, come già detto, è molto laborioso e richiede l’impiego di ingenti risorse organizzative.

Esiste un momento di inerzia difficile da superare tra le giuste richieste gestionali avanzate dagli attuali strumenti organizzativi (vedi ISO 9001:2015), e la capacità dell’azienda a produrre, con costi e tempi ridotti, le corrispondenti risposte. Senza il superamento di questa inerzia, l’accesso al miglioramento auspicato dalla scienza resta una promessa importante ma difficile da attuare.

L’inserimento dell’Architettura “Genoma Digital Model” GDM nel

Sistema Produttivo apporta radicali e innovativi cambiamenti nella

Gestione dei Sistemi di Controllo e della Qualità ISO

La scienza attuale dei Sistemi di controllo della Qualità, diffusa a livello internazionale dalla norma ISO 9001:2015, promette alle Aziende e/o Organizzazioni che l’adottano, l’instaurazione del processo del “Miglioramento Continuo”. Meta molto rassicurante ed ambita.

L’adozione del Sistema di Gestione della Qualità sviluppa molta professionalità interna e garantisce la “Qualità certificata” dei prodotti in uscita.

Attualmente lo stato dell’arte dell’organizzazione aziendale ha raggiunto altissimi livelli.

I Sistemi di Gestione della Qualità attuali (ISO 9001:2015), come pure quelli definiti “Integrati” (Qualità, Sicurezza e Ambiente), rappresentano il migliore strumento di governo dell’azienda.

In base alla definizione corrente, con il termine “Sistema di Gestione della Qualità” si intende un insieme di procedure e di sistemi di controllo dedicati al governo di un processo tipicamente operativo, produttivo o amministrativo.

La promessa, come già detto, è che il Sistema di Gestione porti ad attuare in azienda un processo di miglioramento continuo.

I criteri del ciclo di Deming (PDCA) sono posti dalla ISO 9001:2015 come base per raggiungere lo sviluppo promesso. Infatti, adottando i criteri ben esposti del PDCA si ottiene scientificamente il “miglioramento continuo”.

La Storia di un grande successo

Prima di approfondire la ricerca scientifica su GDM, è bene sottolineare che il ciclo PCDA o di Deming, tutt’ora alla base del processo della norma ISO 9001:2015, risale agli anni ’50 del secolo scorso, quando lo stesso Deming nel Giappone del dopo guerra, assieme ad altri studiosi americani e giapponesi, pose le basi di quello che in occidente si conoscerà come processo del “Miglioramento Continuo” (in originale giapponese: Kaizen).

Il ciclo di Deming

https://it.wikipedia.org/wiki/Ciclo_di_Deming

(o ciclo PDCA, acronimo dall’inglese Plan–Do–Check–Act, in italiano “Pianificare – Fare – Verificare – Agire“)

Si tratta di un metodo di gestione iterativo in quattro fasi, utilizzato per il controllo e il miglioramento continuo dei processi e dei prodotti. È noto anche come ciclo di Shewhart, (o ciclo PDSA, acronimo dall’inglese Plan-Do-Study-Act, in italiano “Pianificare – Fare – Studiare – Agire“). Un’altra versione di questo ciclo viene chiamata OPDCA, in cui la “O” ha il significato sia di “Osservazione”, che di “afferrare la condizione attuale”.

Significato di Iterativo: che contiene o esprime ripetizione, che si attua mediante operazioni ripetute.

Cenni storici del ciclo di Deming e del “Miglioramento continuo” associato

Si riporta dal sito https://it.wikipedia.org/wiki/Kaizen:

Negli anni Settanta fino a tutti gli anni Ottanta del XX secolo, i crescenti successi dell’industria del Sol Levante imposero il Kaizen e più in generale la Qualità come punto di forza di ogni industria manifatturiera. A seguito della pressante crescita della competitività Giapponese, in Inghilterra venne introdotta la BSI 5750 per la Gestione dei Sistemi Qualità, da cui, nel 1987, fu coniata la prima versione della ISO 9001. Nel 1986, la pubblicazione di Kaizen: The Key to Japan’s Competitive Success di Masaaki Imai segnò:

- il consolidamento definitivo dell’esperienza in sistemi gestionali per la Qualità giapponese;

- la nascita del Kaizen come metodologia a sé stante;

- la mitizzazione del Toyotismo e la coincidenza di quest’ultimo con la più ampia esperienza nipponica in materia di qualità.

Nascita del termine “Miglioramento continuo” (fonte Wikipedia)

Kaizen è la composizione di due termini giapponesi, KAI (cambiamento, miglioramento) e ZEN (buono, migliore), e significa cambiare in meglio, miglioramento continuo. È stato coniato da Masaaki Imai nel 1986 per descrivere la filosofia di business che supportava i successi dell’industria nipponica negli anni ’80, con particolare riferimento alla Toyota, tanto da rappresentare il sinonimo di Toyotismo. Nel contesto in cui il termine è stato coniato, Kaizen viene tradotto con “miglioramento continuo” perdendo di originalità rispetto al Ciclo di Deming dal quale deriva ma con il quale non coincide.

Il “Kaizen” o “Miglioramento continuo”, fonda le sue radici su un processo di successo, basato sulla “iterazione”, ovvero sulla ripetizione. Il grande valore del successo è dovuto al fatto che dopo ogni ciclo di PDCA si scopre sempre un piccolo miglioramento. Di conseguenza, paso dopo passo si realizzano dei cambiamenti di miglioramento continuo.

I punti di forza dell’attuale organizzazione aziendale basati sul ciclo PDCA, si identificano nella capacità organizzativa concettuale del Sistema di Gestione, che garantisce:

- alte prestazioni all’impresa;

- applicazione di parametri per il raggiungimento di obiettivi predefiniti;

- approccio verso il Miglioramento continuo.

I punti di debolezza del sistema PDCA consistono nel fatto che, pur valido, esso vive in modo “auto ripetitivo”, indipendente dall’organizzazione nella quale è inserito. Il suo apporto consiste unicamente nel controllo del processo nei punti critici legati alla Qualità del prodotto o del servizio.

- I confronti tra dati provenienti da fonti diverse restano manuali;

- L’informazione dei vari dati aziendali non è integrata;

- La funzione di Leadership aziendale non fruisce dei dati in modo diretto;

- La valutazione dei dati non avviene in tempo reale con ritardi operativi;

- Il costo per superare i punti di debolezza è molto alto e ben stigmatizzato sul sito “Applicazioni Tecniche” http://applicazioni-tecnche.over-blog.it/

Norme ISO: Un Sistema in cerca di automatismi di ammodernamento

L’articolo: NORMATIVA DI RIFERIMENTO PER I SISTEMI DI GESTIONE DELLA QUALITA’ E DELLE VERIFICHE ISPETTIVE (http://applicazioni-tecniche.over-blog.it/article-normativa-di-riferimento-per-le-attivita-di-gestione-dei-sistemi-di-qualita-88726087.html)

Pubblicato il 15 novembre 2011 da Lavia, stigmatizza il rapporto ISO/Benefici, con la vignetta seguente, affiancata al ciclo PDCA:

Il ciclo PDCA ha potenti funzioni in grado di migliorare il prodotto, tuttavia per ottenere il desiderato miglioramento continuo, le componenti dell’Organizzazione devono mettere in campo molte risorse economiche per soddisfare la modalità “iterativa manuale del ciclo”, le frecce indicano una unicità di intenti del processo, ma non prevedono una cooperazione operativa del sistema con l’organizzazione, che resta manuale e dunque costosa.

Negli ultimi anni, anche in ambito ISO si è ravvisata la necessità di aggiornare l’iterazione manuale del ciclo, difatti gli esperti iniziano a considerare le opzioni per ammodernare il processo della ISO 9001:2015.

Il punto 4.4 della ISO 9001:2015 contiene molti criteri riferiti al Sistema di Gestione della Qualità dei processi. Questo punto afferma sostanzialmente che l’organizzazione deve stabilire, attuare, mantenere e migliorare con continuità un Sistema di Gestione per fornire i prodotti, i servizi e le prestazioni richiesti dal campo di applicazione.

Il punto si focalizza in particolare sulla richiesta alle organizzazioni di capire meglio l’ampiezza dei processi rilevanti per l’ambito del Sistema di Gestione. Il termine processo viene definito come “serie di attività intercorrelate e interagenti che trasformano gli input in output”.

Si evince quindi chiaramente il fatto che attualmente la norma sia in attesa che la tecnologia attui le innovazioni che apportano nel sistema “Automatismi” e “Interagenza”. GDM fa questo e molto altro.

La GIS International di Siracusa, Italia, ha raccolto la sfida lanciata dalla ISO 9001:2015, e dopo circa 36 mesi di ricerca, ha individuato nei criteri e negli algoritmi informatici dello strumento “Genoma Digital Model®” la piattaforma innovativa sulla quale realizzare quanto suggerito:

“serie di attività intercorrelate e interagenti che trasformano gli input in output”.

L’architettura Logica “Genoma Digital Model®” adotta i principi innovativi della rivoluzione di Industry 4.0 e li applica al ciclo di Deming PDCA trasformandolo in PIDCA (Plan, Interactive, Do, Check, Act). Con l’innesto nel processo di PDCA degli strumenti di:

| Integrazione | Connessione | Interazione | Comunicazione |

il ciclo ne esce radicalmente innovato. Adesso tuti gli elementi della struttura organizzativa sono collegati in modo “interattivo”, proprio come le parti della cellula vivente. Questo innesto cambia in modo radicale l“Iteratività” del processo di base, che adesso è supportata da strumenti potenti di integrazione, interazione e condivisione.

In una sola parola, il sistema Iterativo della Qualità, quello conosciuto sino a ieri non è più un elemento indipendente ed a sé stante che richiede la massima attenzione dalle risorse dell’Organizzazione, ma è inserito in un nuovo processo nel quale il suo peso specifico è molto minore. Il nuovo processo è così innovativo da inglobare il vecchio: quanto il precedente era manuale, tanto il nuovo è automatico. Quanto il precedente sistema per dare i suoi frutti era costoso, tanto il nuovo è molto economico.

Il confronto tra gli schemi operativi della norma ISO e di GDM da una spiegazione chiara di come GDM opera nel pieno rispetto del ciclo PDCA e lo ammoderna con le proprie funzioni innovative che generano automatismi e pervasività tanto richieste dalle tecnologie di Industry 4.0.

Il paradigma GDM aggiorna il ciclo di Deming, lo rende Pervasivo e Interattivo con tutti i grandi vantaggi che ne derivano in termini di precisione, risparmio di tempo e risorse operative.

GDM apporta l’Automazione del processo di Gestione dei dati

A tutti gli effetti il GDM si comporta come un “Robot” che prende i dati grezzi della gestione provenienti da tutti gli asset del “Sistema”, li contestualizza e li trasforma in “Informazioni Contestualizzate” e “Report specifici tematici”, tanto preziosi al manager per ottenere la necessaria “Conoscenza” in grado di generare il “Miglioramento Continuo” atteso.

LA GESTIONE DELLA CONOSCENZA

GDM implementa il processo della conoscenza nel Sistema Produttivo

Il GDM con le sue funzioni avanzate è già pronto per trasformare le “Informazioni Contestualizzate” e i “Report specifici tematici”, in vera Gestione della Conoscenza, indicando scenari e probabili soluzioni.

Alle classiche visioni scientifiche che a suo tempo hanno rivoluzionato il concetto di Conoscenza per applicarlo alla comprensione dei complessi processi che stabiliscono il valore della Conoscenza presente in un sistema:

- Conoscenza Tacita

La conoscenza è posseduta solo dalla “singola persona” - Conoscenza Implicita

La persona non è consapevole di possedere la conoscenza - Conoscenza Esplicita

La conoscenza è pubblicata e si trova nelle procedure

il processo virtuoso attuale, in atto in tutte le grandi organizzazioni per arricchirsi di Conoscenza Esplicita, si scontra con la manualità degli strumenti.

Se è vero che le procedure costituiscono lo strumento che genera Conoscenza Esplicita, è altrettanto vero che spesso la procedura resta nel cassetto e non sempre entra pianamente nel Modus Operandi dell’azienda o dell’Ente.

Concetti che hanno generato molto progresso nel definire e misurare la ricchezza esistente nei sistemi.

La metafora GDM aggiunge a questi tre concetti un altro elemento:

- Conoscenza Esplicita Interattiva o Conoscenza Diretta

- Conoscenza in Tempo Reale

In effetti GDM trasforma la procedura da muta in parlante, costringendo il sistema ad utilizzarla costantemente, quindi essa esce dal cassetto e diviene viva ed automatica.

In conclusione, possiamo affermare che la ricerca ha portato a definire con più specificità il termine “Conoscenza Esplicita” (di vasta diffusione nell’organizzazione), portandolo a diventare “Conoscenza Esplicita Interattiva o Diretta” (di diffusione intrinseca nell’organizzazione).

Il Paradigma GDM prevede che i dati prodotti dai controlli e dalle verifiche sul sistema produttivo siano gestiti da un motore della conoscenza. Raccogliere i dati provenienti da tutti gli asset e rielaborarli in base agli algoritmi del modello digitale crea in tempo reale informazioni contestualizzate che indicano la migliore direzione per attuare il miglioramento continuo.

In questo modo GDM combina con le aspettative e gli obiettivi di tutte le funzioni aziendali ed emette dei report che indicano al management locale e all’alta direzione i punti di forza e di debolezza in modo che possano essere intraprese le migliori azioni da eseguire.

Dobbiamo rilevare che il termine “Integrato” così come attuato dal motore della conoscenza al quale attinge GDM, significa “Integrazione concettuale della visione e dei compiti”. Il manager ed il suo staff hanno il gravoso compito di governare le operazioni, gestire i compiti ed attuare le continue azioni migliorative e/o correttive.

Su di loro grava fortemente, anche se in modo “Tacito” la forte pressione della conduzione aziendale che chiede continuamente di:

- Raccogliere i “DATI”

- Contestualizzarli in “INFORMAZIONI”

- Trasformarli in “CONOSCENZA”

- Applicarli in “AZIONI”

Lo sviluppo dei 4 punti sopra descritti, in effetti rappresenta i le azioni basilari del processo di Gestione della Conoscenza, la cui applicazione porta ad Azioni Sagge. Attualmente la responsabilità di creare questo sviluppo, che è fattibile solo in modo “manuale” e “molto oneroso”, ricade completamente sulle spalle del manager.

La scienza che sviluppa la gestione della conoscenza (Knowledge Management) insegna che tra il punto alla base (raccolta dei DATI) e il punto in cima (Azioni Sagge) esiste un complesso processo di contestualizzazione e di sviluppo. Le risorse che attualmente sono a disposizione del manager, nonostante i sistemi di gestione, producono solo i Dati Grezzi che sono alla base della piramide e non va oltre. Il manager è letteralmente “Bombardato” continuamente di Dati Grezzi ma di nessuna informazione contestualizzata, nessun report che sviluppi la tanto desiderata conoscenza.

Gli automatismi di GDM sulla gestione della conoscenza risolvono il gravoso lavoro dei manager

LA GESTIONE DELLA CONOSCENZA

NEL PARADIGMA GDM

Come si nota dallo schema attuale, sopra rappresentato, il processo segue un flusso unico dal punto di vista concettuale, ma in pratica tra le fasce della piramide esistono dei vuoti di separazione nei quali i “Dati” si fermano. Il manager, per acquisire la conoscenza ed arrivare a prendere le giuste “Azioni Sagge”, rimane da solo con i suoi assistenti. Sul manager grava per intero il peso dello sviluppo dei “Dati Grezzi” che porta alla “Contestualizzazione” e alla successiva “Conoscenza”.

La raccolta delle informazioni e la loro aggregazione in report di valutazione “Integrata” rimangono sempre una questione strettamente manuale e proveniente da sistemi disomogenei, anche se presentata e ponderata in modo professionale.

Infatti i sistemi informativi ed i sistemi informatici attuali muovono documenti e dati ma non sono in grado di integrarli. Nella stragrande maggioranza dei casi, i dati restano dentro il sistema che li produce, e la divulgazione e l’integrazione avvengono con documenti prodotti in maniera discrezionale dai manager e dai loro collaboratori. Lo scenario è che il progresso continuo promesso presenta costi molto elevati.

La gestione dei dati per produrre i report comporta spesso errori di valutazione e ritardi.

Il Manager ed il suo staff ogni settimana sono coinvolti nell’analisi di migliaia di variabili, con genesi molto eterogenee, dalle quali però devono trarre “Decisioni Operative” sempre vitali per il miglioramento dell’azienda.

I PRODOTTI INNOVATIVI BASATI SULL’ARCHITETTURA GDM

PIATTAFORME SOFTWARE GENERATE CON IL PARADIGMA GDM

Genoma Master Services G-MS

Ammodernamento digitale Assessorati e ministeri della Pubblica Amministrazione

Ambiente SQS

Ammodernamento digitale dell’Agenzia Regionale per la Protezione dell’Ambiente

City SQS

Ammodernamento digitale dei COMUNI

Patente a Punti sulla Sicurezza

Controllo digitale della PERFORMANCE sulla Prevenzione e Sicurezza nelle imprese

Industry SQS

Ammodernamento digitale dell’Industria

Smart Quality System

Ammodernamento digitale dei Controlli del sistema della qualità ISO

Terziario SQS

Ammodernamento digitale delle Aziende del Terziario e Terziario Avanzato

UNA CONFERMA AUTOREVOLE

Rivista AICQ Marzo 2020

A supporto dell’innovazione rivoluzionaria che l’architettura logica informatica di GDM apporta in un sistema produttivo, si riporta una citazione tratta da un articolo del Prof Taisch:

IMPORTANZA STRATEGICA dei DATI nella TECNOLOGIA INDUSTRY 4.0 (RIVISTA QUALITA’ “AICQ” Marzo 2020)

“I dati sono di fatto la nuova miniera d’oro nell’organizzazione aziendale. Processi produttivi, organizzativi e manageriali saranno guidati sempre più dalla capacità di interpretare informazioni complesse. Considerare le decisioni data-driven come di pari importanza rispetto alle materie prime, al lavoro e al capitale segnerà la differenza tra le organizzazioni in grado di affrontare lo scenario competitivo e quelle che ne verranno inesorabilmente escluse. La pervasività (diffusione capillare) dei dati è centrale nella creazione dell’infrastruttura della comunicazione tra diversi elementi che consentono il monitoraggio, il controllo e quindi l’automazione della fabbrica (o del sistema economico produttivo). Si tratta di superare il concetto di connessione, sviluppando invece connettività per l’intero sistema produttivo, formato dal personale, dai processi e dalle procedure”.

“Marco TAISCH – Professore di Advanced and Sustainable Manufacturing, Politecnico di Milano – School of Management Manufacturing Group – Chairman Scientifico del World Manufacturing Forum. Presidente di MADE, Competence Center su Industria 4.0 – marco.taisch@polimi.it”

GLOSSARIO DEI TERMINI PRINCIPALI

Asset

Termine inglese che indica, in senso molto ampio, ogni entità materiale o immateriale suscettibile di valutazione funzionale ed economica per un certo soggetto.

Integrazione

L’integrazione tra due sistemi (o componenti), considerati sia sotto l’aspetto fisico che funzionale, è data dalla completezza ed efficacia del collegamento esistente tra essi.

Interazione

Azione con influenza reciproca di cause, fenomeni, forze, elementi, presenti in un Asset del sistema.

Correlazione

Relazione reciproca e corrispondenza tra più Asset del sistema.

Connessione

Congiungere, annodare, intrecciare, legare, Unire insieme, collegare, mettere in relazione tutti gli Asset del sistema.

Interconnessione

Connessione tra più fatti e sistemi, inerenti l’Asset, come controlli e misure che rendono possibile l’interazione e l’influenza reciproca di cause e fenomeni.

Comunicazione

Trasmissione biunivoca ad altri di dati, informazioni, documenti, rapporti.

Iterazione

Ripetizione, replica di un processo o verifica.

Gene del Genoma

Unione di sequenze di verifica e controllo, che codificano per un Asset, azioni sovrapponibili (a livello strutturale o a livello regolatorio).

Conoscenza Diretta

Conoscenza che il sistema e il personale acquisiscono tramite il tessuto connettivo generato dalle logiche del GDM.

Qualità Intrinseca

Misure di controllo sul sistema produttivo per il buon funzionamento di ogni sua parte, da quella apicale a quella periferica.