QUALITÀ NATIVA E QUALITÀ ISO

Ciclo di Deming

Griglia ISO Attuale

Griglia di GDM

La rivoluzione tanto auspicata nei sistemi di qualità è arrivata!

Con gli Algoritmi di GDM l’utente opera sempre in regime di qualità nativa con tutti i vantaggi degli automatismi a prescindere da ogni cosa.

Inoltre, qualora l’utente applichi le norme ISO queste sono gestite senza dispendio di energie in modo pervasivo ed automatico.

La struttura del GDM introduce il principio di

“Qualità Nativa”

La struttura del GDM aggiorna l’applicazione delle Norme ISO

La ricerca cha ha portato a definire gli algoritmi del GDM ha evidenziato che i processi tecnico/scientifici sviluppati dai Software e dai Sistemi Gestionali attuali, a supporto della organizzazione dei sistemi, sono ancora settoriali e manuali.

Proprio in quanto figlio di Industry 4.0, l’architettura logica dati del GDM è di tipo “Olistico”, ovvero tocca tutto il perimetro del sistema produttivo in ogni sua parte; le sue funzioni di controllo toccano sia le componenti apicali che periferiche, in modo che tutto possa essere controllato ed inserito in un grande circolo virtuoso. Con GDM viene introdotto a beneficio dell’utente il concetto di “Qualità Nativa”, che assicura il corretto funzionamento di tutte le parti dell’organizzazione.

Il datore di lavoro, i governanti e gli azionisti, in una società sempre più performante e concorrente, sono molto impegnati ad avere una migliore produzione e minori perdite. E’ importante in tal senso essere misurati, ed è nel controllo delle piccole cose che si realizza buona parte del miglioramento e del progresso. GDM agisce proprio in questa direzione, fornisce all’utente uno strumento facile da usare che lo conduce con mano in tutto il perimetro produttivo (Genoma) in modo totale.

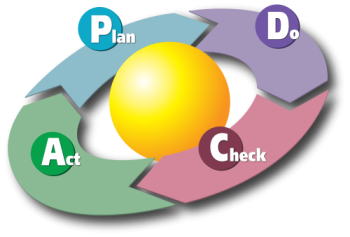

Pur considerando il fatto che le moderne scienze dell’organizzazione e comunicazione evidenziano un presente luminoso dotato di ottimi strumenti gestionali, occorre costatare che il processo PDCA (Plan, Do, Check, Act), basato sull’“itegrazione” del formidabile citato quartetto, resta indipendente, manuale e scollegato dal resto del sistema. Apportare al ciclo PDCA l’intercorrelazione e interagenza prevista dalla norma ISO 9001:2015, come già detto, è molto laborioso e richiede l’impiego di ingenti risorse organizzative.

Esiste un momento di inerzia difficile da superare tra le giuste richieste gestionali avanzate dagli attuali strumenti organizzativi (vedi ISO 9001:2015), e la capacità dell’azienda a produrre, con costi e tempi ridotti, le corrispondenti risposte. Senza il superamento di questa inerzia, l’accesso al miglioramento auspicato dalla scienza resta una promessa importante ma difficile da attuare.

L’inserimento dell’Architettura “Genome Digital Model” GDM nel

Sistema Produttivo apporta radicali e innovativi cambiamenti nella

Gestione dei Sistemi di Controllo e della Qualità ISO

La scienza attuale dei Sistemi di controllo della Qualità, diffusa a livello internazionale dalla norma ISO 9001:2015, promette alle Aziende e/o Organizzazioni che l’adottano, l’instaurazione del processo del “Miglioramento Continuo”. Meta molto rassicurante ed ambita.

L’adozione del Sistema di Gestione della Qualità sviluppa molta professionalità interna e garantisce la “Qualità certificata” dei prodotti in uscita.

Attualmente lo stato dell’arte dell’organizzazione aziendale ha raggiunto altissimi livelli.

I Sistemi di Gestione della Qualità attuali (ISO 9001:2015), come pure quelli definiti “Integrati” (Qualità, Sicurezza e Ambiente), rappresentano il migliore strumento di governo dell’azienda.

In base alla definizione corrente, con il termine “Sistema di Gestione della Qualità” si intende un insieme di procedure e di sistemi di controllo dedicati al governo di un processo tipicamente operativo, produttivo o amministrativo.

La promessa, come già detto, è che il Sistema di Gestione porti ad attuare in azienda un processo di miglioramento continuo.

I criteri del ciclo di Deming (PDCA) sono posti dalla ISO 9001:2015 come base per raggiungere lo sviluppo promesso. Infatti, adottando i criteri ben esposti del PDCA si ottiene scientificamente il “miglioramento continuo”.

La Storia di un grande successo

Prima di approfondire la ricerca scientifica su GDM, è bene sottolineare che il ciclo PCDA o di Deming, tutt’ora alla base del processo della norma ISO 9001:2015, risale agli anni ’50 del secolo scorso, quando lo stesso Deming nel Giappone del dopo guerra, assieme ad altri studiosi americani e giapponesi, pose le basi di quello che in occidente si conoscerà come processo del “Miglioramento Continuo” (in originale giapponese: Kaizen).

Il ciclo di Deming

https://it.wikipedia.org/wiki/Ciclo_di_Deming

(o ciclo PDCA, acronimo dall’inglese Plan–Do–Check–Act, in italiano “Pianificare – Fare – Verificare – Agire“)

Si tratta di un metodo di gestione iterativo in quattro fasi, utilizzato per il controllo e il miglioramento continuo dei processi e dei prodotti. È noto anche come ciclo di Shewhart, (o ciclo PDSA, acronimo dall’inglese Plan-Do-Study-Act, in italiano “Pianificare – Fare – Studiare – Agire“). Un’altra versione di questo ciclo viene chiamata OPDCA, in cui la “O” ha il significato sia di “Osservazione”, che di “afferrare la condizione attuale”.

Significato di Iterativo: che contiene o esprime ripetizione, che si attua mediante operazioni ripetute.

Cenni storici del ciclo di Deming e del “Miglioramento continuo” associato

Si riporta dal sito https://it.wikipedia.org/wiki/Kaizen:

Negli anni Settanta fino a tutti gli anni Ottanta del XX secolo, i crescenti successi dell’industria del Sol Levante imposero il Kaizen e più in generale la Qualità come punto di forza di ogni industria manifatturiera. A seguito della pressante crescita della competitività Giapponese, in Inghilterra venne introdotta la BSI 5750 per la Gestione dei Sistemi Qualità, da cui, nel 1987, fu coniata la prima versione della ISO 9001. Nel 1986, la pubblicazione di Kaizen: The Key to Japan’s Competitive Success di Masaaki Imai segnò:

- il consolidamento definitivo dell’esperienza in sistemi gestionali per la Qualità giapponese;

- la nascita del Kaizen come metodologia a sé stante;

- la mitizzazione del Toyotismo e la coincidenza di quest’ultimo con la più ampia esperienza nipponica in materia di qualità.

Nascita del termine “Miglioramento continuo” (fonte Wikipedia)

Kaizen è la composizione di due termini giapponesi, KAI (cambiamento, miglioramento) e ZEN (buono, migliore), e significa cambiare in meglio, miglioramento continuo. È stato coniato da Masaaki Imai nel 1986 per descrivere la filosofia di business che supportava i successi dell’industria nipponica negli anni ’80, con particolare riferimento alla Toyota, tanto da rappresentare il sinonimo di Toyotismo. Nel contesto in cui il termine è stato coniato, Kaizen viene tradotto con “miglioramento continuo” perdendo di originalità rispetto al Ciclo di Deming dal quale deriva ma con il quale non coincide.

Il “Kaizen” o “Miglioramento continuo”, fonda le sue radici su un processo di successo, basato sulla “iterazione”, ovvero sulla ripetizione. Il grande valore del successo è dovuto al fatto che dopo ogni ciclo di PDCA si scopre sempre un piccolo miglioramento. Di conseguenza, paso dopo passo si realizzano dei cambiamenti di miglioramento continuo.

I punti di forza dell’attuale organizzazione aziendale basati sul ciclo PDCA, si identificano nella capacità organizzativa concettuale del Sistema di Gestione, che garantisce:

- alte prestazioni all’impresa;

- applicazione di parametri per il raggiungimento di obiettivi predefiniti;

- approccio verso il Miglioramento continuo.

I punti di debolezza del sistema PDCA consistono nel fatto che, pur valido, esso vive in modo “auto ripetitivo”, indipendente dall’organizzazione nella quale è inserito. Il suo apporto consiste unicamente nel controllo del processo nei punti critici legati alla Qualità del prodotto o del servizio.

- I confronti tra dati provenienti da fonti diverse restano manuali;

- L’informazione dei vari dati aziendali non è integrata;

- La funzione di Leadership aziendale non fruisce dei dati in modo diretto;

- La valutazione dei dati non avviene in tempo reale con ritardi operativi;

- Il costo per superare i punti di debolezza è molto alto e ben stigmatizzato sul sito “Applicazioni Tecniche” http://applicazioni-tecnche.over-blog.it/

Norme ISO: Un Sistema in cerca di automatismi di ammodernamento

L’articolo: NORMATIVA DI RIFERIMENTO PER I SISTEMI DI GESTIONE DELLA QUALITA’ E DELLE VERIFICHE ISPETTIVE (http://applicazioni-tecniche.over-blog.it/article-normativa-di-riferimento-per-le-attivita-di-gestione-dei-sistemi-di-qualita-88726087.html)

Pubblicato il 15 novembre 2011 da Lavia, stigmatizza il rapporto ISO/Benefici, con la vignetta seguente, affiancata al ciclo PDCA:

Il ciclo PDCA ha potenti funzioni in grado di migliorare il prodotto, tuttavia per ottenere il desiderato miglioramento continuo, le componenti dell’Organizzazione devono mettere in campo molte risorse economiche per soddisfare la modalità “iterativa manuale del ciclo”, le frecce indicano una unicità di intenti del processo, ma non prevedono una cooperazione operativa del sistema con l’organizzazione, che resta manuale e dunque costosa.

Negli ultimi anni, anche in ambito ISO si è ravvisata la necessità di aggiornare l’iterazione manuale del ciclo, difatti gli esperti iniziano a considerare le opzioni per ammodernare il processo della ISO 9001:2015.

Il punto 4.4 della ISO 9001:2015 contiene molti criteri riferiti al Sistema di Gestione della Qualità dei processi. Questo punto afferma sostanzialmente che l’organizzazione deve stabilire, attuare, mantenere e migliorare con continuità un Sistema di Gestione per fornire i prodotti, i servizi e le prestazioni richiesti dal campo di applicazione.

Il punto si focalizza in particolare sulla richiesta alle organizzazioni di capire meglio l’ampiezza dei processi rilevanti per l’ambito del Sistema di Gestione. Il termine processo viene definito come “serie di attività intercorrelate e interagenti che trasformano gli input in output”.

Si evince quindi chiaramente il fatto che attualmente la norma sia in attesa che la tecnologia attui le innovazioni che apportano nel sistema “Automatismi” e “Interagenza”. GDM fa questo e molto altro.

La GIS International di Siracusa, Italia, ha raccolto la sfida lanciata dalla ISO 9001:2015, e dopo circa 36 mesi di ricerca, ha individuato nei criteri e negli algoritmi infornatici dello strumento “Genome Digital Model®” la piattaforma innovativa sulla quale realizzare quanto suggerito:

“serie di attività intercorrelate e interagenti che trasformano gli input in output”.

L’architettura Logica “Genome Digital Model®” adotta i principi innovativi della rivoluzione di Industry 4.0 e li applica al ciclo di Deming PDCA trasformandolo in PIDCA (Plan, Interactive, Do, Check, Act). Con l’innesto nel processo di PDCA degli strumenti di:

| Integrazione | Connessione | Interazione | Comunicazione |

il ciclo ne esce radicalmente innovato. Adesso tuti gli elementi della struttura organizzativa sono collegati in modo “interattivo”, proprio come le parti della cellula vivente. Questo innesto cambia in modo radicale l’“Iteratività” del processo di base, che adesso è supportata da strumenti potenti di integrazione, interazione e condivisione.

In una sola parola, il sistema Iterativo della Qualità, quello conosciuto sino a ieri non è più un elemento indipendente ed a sé stante che richiede la massima attenzione dalle risorse dell’Organizzazione, ma è inserito in un nuovo processo nel quale il suo peso specifico è molto minore. Il nuovo processo è così innovativo da inglobare il vecchio: quanto il precedente era manuale, tanto il nuovo è automatico. Quanto il precedente sistema per dare i suoi frutti era costoso, tanto il nuovo è molto economico.

Il confronto tra gli schemi operativi della norma ISO e di GDM da una spiegazione chiara di come GDM opera nel pieno rispetto del ciclo PDCA e lo ammoderna con le proprie funzioni innovative che generano automatismi e pervasività tanto richieste dalle tecnologie di Industry 4.0.

Il paradigma GDM aggiorna il ciclo di Deming, lo rende Pervasivo e Interattivo con tutti i grandi vantaggi che ne derivano in termini di precisione, risparmio di tempo e risorse operative.

GDM apporta l’Automazione del processo di Gestione dei dati

A tutti gli effetti il GDM si comporta come un “Robot” che prende i dati grezzi della gestione provenienti da tutti gli asset del “Sistema”, li contestualizza e li trasforma in “Informazioni Contestualizzate” e “Report specifici tematici”, tanto preziosi al manager per ottenere la necessaria “Conoscenza” in grado di generare il “Miglioramento Continuo” atteso.